Le tante applicazioni possibili per i termoformati rendono questi materiali plastici un prezioso punto di riferimento sia per il commercio che per l’industria. Ma in che cosa consistono di preciso i termoformati? Stiamo parlando di materiali plastici che vengono sottoposti a una lavorazione a caldo che consente di modellarli in forme tridimensionali. Sono numerosi i vantaggi che contraddistinguono questi polimeri termoplastici, apprezzati non solo per la loro resistenza, ma anche per la loro leggerezza. Sono, inoltre, decisamente versatili, e quindi adatti a molteplici utilizzi: per esempio la produzione di componenti per l’automotive, di imballaggi e di contenitori. L’azienda bergamasca Unigasket è una delle realtà di riferimento in questo settore, grazie alle innovazioni tecnologiche che caratterizzano il suo modus operandi. Ma quali sono le sfide che tutto il settore è chiamato ad affrontare?

Risorse, sfide e impegni

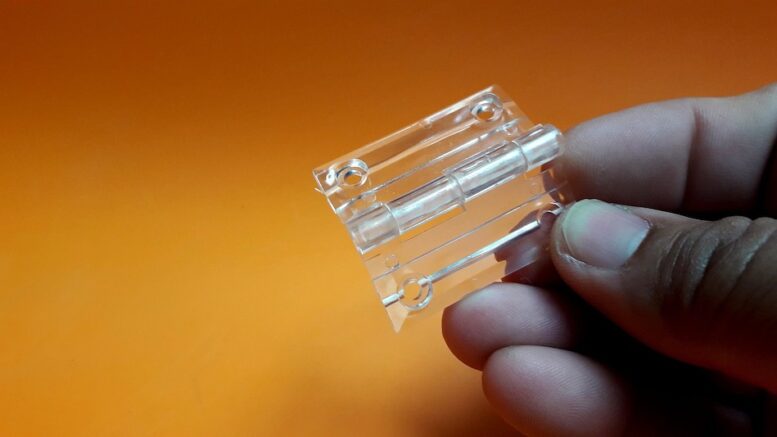

La lavorazione dei termoformati presuppone una selezione alquanto meticolosa della tipologia di polimero che deve essere impiegato, dal momento che le molteplici varianti di plastica si fanno apprezzare per peculiarità uniche: per esempio la rigidità, la trasparenza e la capacità di resistere agli urti. Quello della termoformatura è, dunque, un processo che comporta molteplici vantaggi, in un settore in cui non mancano le novità: si pensi, in particolare, all’utilizzo di materiali riciclati, trend emergente che si concretizza in una maggiore sostenibilità.

Tante tipologie di prodotto per un mercato unico

A livello globale, quello della plastica termoformata è un mercato che può essere segmentato in base alle diverse tipologie di prodotto che ne fanno parte: si va dai polimeri biodegradabili al polietilene, passando per il PVC, il polistirene, il polipropilene, e così via. Anche i processi di produzione sono diversi: si possono citare, in particolare, la termoformatura a spessore spesso, la termoformatura a spessore sottile, il plug assist forming e lo snapback sotto vuoto. Chiaramente, la scelta dei materiali e del processo produttivo varia in base ai destinatari finali, e quindi al settore di riferimento: la termoformatura può essere adoperata nel settore automotive, nel comparto della sanità, nell’industria degli imballaggi, in ambito edile, nel mondo dell’elettronica e dell’elettricità, nei beni di consumo, e così via.

Le sfide e i trend del futuro

Sarà soprattutto l’industria dell’imballaggio, secondo gli esperti del settore, a vedere crescere la domanda per la plastica termoformata negli anni a venire. Tanti i prodotti di imballaggio, specialmente in ambito alimentare, richiedono e prevedono oggi il ricorso alla plastica termoformata: si possono citare – per esempio – i contenitori per il forno a microonde, i piatti e i bicchieri usa e getta, le confezioni sandwich, i vassoi e le tazze.

Caratteristiche e pregi della plastica termoformata

Il processo di termoformatura prevede il riscaldamento del foglio di materiale plastico: in questo modo si ottiene una forma pieghevole, che può poi essere modellata e quindi tagliata secondo la forma voluta. Le proprietà offerte sono tante e alquanto interessanti: a cominciare dalla protezione contro i batteri, gli odori e l’umidità. Inoltre, le plastiche termoformate abbinano una significativa convenienza alla capacità di accrescere la durata di conservazione. L’innovazione delle tecniche di lavorazione adottate e dei materiali scelti riveste un ruolo di primo piano anche in questo settore industriale, con conseguenze significative dal punto di vista dell’impatto ambientale e dell’efficienza produttiva. L’efficienza e la sostenibilità sono le caratteristiche chiave della termoformatura, importanti nel comparto del packaging ma non solo.

Un esempio concreto: la termoformatura del polietilene

Come si è detto in precedenza, uno dei materiali che possono essere sottoposti a termoformatura è il polietilene, noto per essere uno dei polimeri più comuni. Le lastre di polietilene – materiale tanto flessibile quanto resistente – possono essere trasformate in varie tipologie di oggetti, differenti per dimensioni e forme. Il materiale, nel momento in cui viene esposto a una temperatura elevata, risulta più malleabile, per poi essere collocato all’interno di stampi che permettono di conferirgli la forma desiderata. Dopo il raffreddamento, il polietilene conserva la configurazione che ha assunto: ne derivano, pertanto, componenti capaci di resistere nel tempo ma molto leggeri.

Gli imballaggi e la termoformatura

Ma quali sono i benefici specifici che la termoformatura garantisce nel settore del packaging? Dando per scontata la funzionalità, merita di essere messa in evidenza la vasta gamma di opzioni di cui è possibile usufruire. Come si è accennato, stiamo parlando di una tecnologia che ha la capacità di adattarsi in modo impeccabile a molteplici esigenze di mercato, per esempio consentendo di ottenere imballaggi su misura per qualunque tipo di prodotto: gli alimenti che per rimanere freschi necessitano di contenitori sigillati, i dispositivi elettronici per cui c’è bisogno di una protezione contro gli urti, cibi per i quali servono dei packaging trasparenti, e così via. Insomma, funzionalità ma anche estetica, per processi produttivi che si aprono a nuove frontiere, anche con design elaborati e studiati su misura grazie a texture e finiture all’avanguardia.

Be the first to comment on "Dalla plastica alla forma perfetta: il mondo dei polimeri termoformati"